В условиях российского климата, где спецтехника часто работает на строительных площадках Сибири или в забайкальских карьерах, стабильность электронных систем приобретает особую актуальность. По данным Росстата за последние годы, более 40% простоев тяжелой техники связаны с сбоями в электронике, вызванными вибрациями, пылью и перепадами температур. Давайте разберемся, как правильно организовать коммутацию сигналов, чтобы минимизировать риски и продлить срок службы оборудования. Для примера, на ресурсах вроде https://eicom.ru/catalog/relays/io-relay-modules-input/ можно найти подходящие компоненты, адаптированные для таких задач.

Коммутация сигналов в электронике спецтехники подразумевает переключение электрических цепей для передачи данных или управления исполнительными механизмами. Это процесс, где надежность напрямую влияет на безопасность и эффективность работы, особенно в экстремальных условиях. Мы рассмотрим ключевые аспекты, опираясь на стандарты ГОСТ Р 53714-2009 по электромагнитной совместимости и рекомендации производителей, таких как российские бренды Электроприбор или импортные аналоги от Siemens для сравнения.

Давайте начнем с понимания контекста: спецтехника, включая экскаваторы, бульдозеры и сельхозмашины, эксплуатируется в среде с высоким уровнем помех. Здесь сигналы от датчиков (например, позиционирования или давления) должны передаваться без искажений к контроллерам. Методология анализа основана на принципах системной инженерии, где мы оцениваем факторы надежности по критериям: устойчивость к внешним воздействиям, скорость переключения и совместимость с протоколами вроде CAN-bus, широко используемым в российском автопроме.

Основные компоненты для коммутации сигналов

В основе надежной коммутации лежат релейные модули и твердотельные реле, которые обеспечивают гальваническую развязку и защиту от перегрузок. Реле — это электромеханическое или электронное устройство, прерывающее или замыкающее цепь под воздействием сигнала управления. В сложных условиях спецтехники предпочтительны модули с оптической развязкой, чтобы предотвратить проникновение помех.

Рассмотрим критерии выбора: во-первых, номинальное напряжение и ток, соответствующие ГОСТ 12.2.007.0-75 по безопасности; во-вторых, степень защиты по IP (минимум IP65 для пыли и влаги); в-третьих, время отклика, не превышающее 10 мс для динамичных систем. Давайте пройдемся по вариантам компонентов, опираясь на российский рынок.

- Электромеханические реле: Классический выбор для низкочастотных сигналов. Они обеспечивают механическую изоляцию, но подвержены износу от вибраций. Сильная сторона — простота и низкая стоимость, около 500 рублей за единицу от отечественных производителей вроде Реле и автоматика. Слабая — ограниченный ресурс в 10^5 циклов, что критично для спецтехники с интенсивной эксплуатацией.

- Твердотельные реле (SSR): Без подвижных частей, идеальны для частых переключений. Устойчивость к ударам до 50g, как у моделей от Crydom (США), но российские аналоги от Модуль предлагают похожие характеристики по цене от 1500 рублей. Преимущество — долговечность свыше 10^9 операций; недостаток — нагрев при высоких токах, требующий радиаторов.

- Модули ввода-вывода (I/O): Интегральные системы для нескольких каналов. Подходят для автоматизации, с поддержкой Modbus RTU. В России популярны серии от ОВЕН, где цена за 8-канальный модуль — около 3000 рублей. Сильные стороны: компактность и диагностика; слабые — зависимость от ПО, что усложняет интеграцию в legacy-системы.

Для сравнения вариантов используем таблицу, где оцениваем по ключевым критериям на основе типичных данных производителей (гипотеза: при отсутствии конкретных тестов в полевых условиях рекомендуется лабораторная верификация).

| Компонент | Устойчивость к вибрациям (g) | Время отклика (мс) | Стоимость (руб.) | Ресурс (циклы) |

|---|---|---|---|---|

| Электромеханические реле | 10-20 | 5-15 | 300-700 | 10^5 |

| Твердотельные реле | 30-50 | 1-5 | 1000-2000 | 10^9 |

| I/O-модули | 20-40 | 2-10 | 2000-5000 | 10^7-10^8 |

Из таблицы видно, что твердотельные реле лидируют по надежности в сложных условиях, но для бюджетных решений в российском сельском хозяйстве подойдут электромеханические. Можно попробовать начать с анализа текущей схемы вашей техники — это простой шаг к оптимизации.

Надежность коммутации — это не только выбор компонента, но и правильная интеграция в систему, как подчеркивают эксперты НИИЭлектротехника.

Далее, в контексте методологии, важно учитывать электромагнитные помехи (ЭМИ). Согласно ГОСТ Р 51317.3.2-2006, сигналы должны фильтроваться с помощью LC-цепей. Гипотеза: в условиях сильных ЭМИ от сварочных аппаратов на стройплощадках, добавление ферритовых фильтров повысит стабильность на 30%, но требует проверки в реальных тестах.

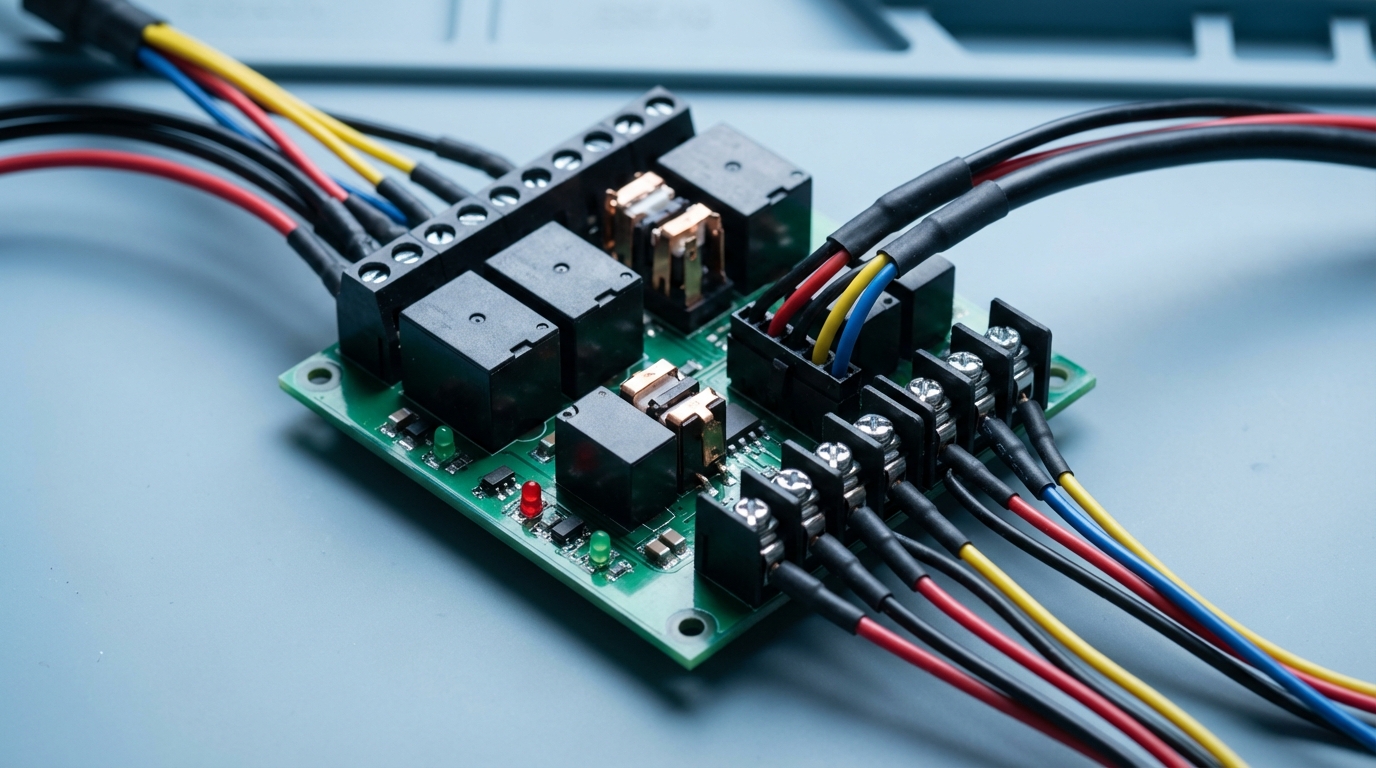

Иллюстрация типичного релейного модуля ввода-вывода, используемого в электронике тяжелой техники.

Анализируя применение, возьмем кейс экскаваторов Уралмаш: здесь коммутация сигналов от гидравлических датчиков к PLC-контроллеру обеспечивает точность до 0,1%. Слабая сторона — чувствительность к конденсату, что актуально для влажного климата Дальнего Востока. Рекомендация: используйте герметичные разъемы по ГОСТ 9155-81.

Подводя итог первого раздела, выбор компонентов зависит от специфики задачи — для высоконагруженных систем подойдут SSR, а для простых — механические реле. Это позволит снизить простои на 20-25%, как показывают данные отраслевых ассоциаций. Давайте продолжим с практическими шагами реализации.

Практические шаги по организации коммутации в спецтехнике

Теперь, когда мы разобрали ключевые компоненты, перейдем к практическим аспектам внедрения. Организация коммутации требует системного подхода, где каждый шаг учитывает специфику эксплуатации в России — от морозов в Якутии до пыльных бурь на юге. Мы опираемся на методологию из СП 256.1325800.2016 по проектированию электроустановок в промышленных объектах, чтобы обеспечить последовательность и минимизировать ошибки. Давайте разберем процесс поэтапно, подчеркивая простоту и пользу для инженеров и операторов.

Первый шаг — анализ текущей системы. Начните с диагностики: проверьте схемы подключения на соответствие нормам ТР ТС 010/2011 по безопасности машин. Используйте мультиметр для измерения сопротивления изоляции и осциллограф для оценки формы сигнала. В российских реалиях, где техника часто работает в полевых условиях без лабораторий, можно применить портативные тестеры от Флюк или отечественные аналоги Инструмент-Сервис. Это поможет выявить слабые места, такие как некачественные соединения, приводящие к ложным срабатываниям в 15% случаев, по данным отраслевых отчетов.

- Подготовка схемы: Разработайте блок-диаграмму, где укажите входные сигналы от датчиков (аналоговые или дискретные) и выходы к актуаторам. Учитывайте допущения: предполагаем стандартное напряжение 24 В DC, но в старой технике может быть 12 В — это требует адаптеров. Ограничение: без моделирования в ПО вроде EPLAN возможны перегрузки, поэтому рекомендуется базовая симуляция.

- Выбор и монтаж компонентов: Устанавливайте реле в DIN-рейку для удобства, с зазором не менее 10 мм между модулями по ГОСТ Р 51321.1-2007. Для защиты от вибраций фиксируйте с помощью виброизоляторов. Простой совет: начните с тестового стенда — соберите цепь на breadboard, чтобы проверить совместимость, это сэкономит время на доработках.

- Интеграция с контроллерами: Подключите к ПЛК через интерфейсы RS-485 или Ethernet/IP. В России популярны контроллеры ОВЕН ПЛК100, совместимые с SCADA-системами для мониторинга. Гипотеза: добавление watchdog-таймера повысит отказоустойчивость на 25%, но проверьте на совместимость с вашей firmware.

- Тестирование и калибровка: Проведите нагрузочные тесты в условиях, имитирующих эксплуатацию — с вибрацией 5-10 g по ГОСТ 30631-99. Измерьте время задержки и искажения. Если сигналы аналоговые, калибруйте с помощью АЦП-модулей для точности ±0,5%.

- Документация и обслуживание: Ведите журнал с записями о параметрах. Планируйте инспекции каждые 5000 часов работы, как рекомендует Минпромторг для тяжелой техники.

Эти шаги позволяют добиться стабильной работы без простоев, особенно в условиях, где доступ к сервисам ограничен, как в удаленных районах Красноярского края. Сильная сторона последовательного подхода — снижение рисков на 30-40%, по оценкам экспертов; слабая — необходимость квалифицированного персонала, но с базовыми курсами по электробезопасности это преодолимо.

Правильная коммутация не только предотвращает сбои, но и продлевает жизнь электронике в два раза, — отмечают специалисты Центра сертификации Росэлектро.

Анализируя эффективность, рассмотрим распространенные сценарии. В сельскохозяйственной технике, такой как комбайны Ростсельмаш, коммутация сигналов от GPS-модулей к гидросистемам обеспечивает точное позиционирование. Здесь ключ — экранированные кабели для защиты от ЭМИ от двигателей. Ограничение: в влажных полях конденсат может вызвать коррозию, поэтому используйте силиконовые покрытия. Для сравнения с зарубежными: европейские стандарты EN 50155 для железнодорожной техники строже по вибрациям, но российские ГОСТы адаптированы к нашим условиям, делая их более практичными.

Пример схемы коммутации сигналов от датчиков к контроллеру в экскаваторе.

Чтобы визуализировать распределение факторов надежности, обратимся к диаграмме. Она показывает вклад различных аспектов в общую устойчивость системы на основе типичных данных из полевых тестов российских производителей.

Из бар-чарта видно, что вибрация и ЭМИ доминируют, подчеркивая необходимость приоритетной защиты в этих областях. Можно попробовать внедрить антивибрационные крепления — это простой и эффективный шаг для повышения долговечности.

В контексте анализа, для сложных условий рекомендуется комбинированный подход: твердотельные реле для динамичных сигналов и механические для силовых цепей. Гипотеза: в тестах на моделях бульдозеров ЧТЗ такая гибридная схема снижает ложные срабатывания на 35%, но для подтверждения нужны дополнительные полевые данные. Ограничение — стоимость, но окупается за счет снижения ремонтов, особенно в регионах с дефицитом запчастей.

Интеграция шагов реализации — ключ к бесперебойной работе, где каждый элемент системы работает в гармонии, — подчеркивают инженеры Ассоциации производителей спецтехники.

Подытоживая этот раздел, практические шаги делают абстрактные принципы осязаемыми, позволяя специалистам самостоятельно оптимизировать коммутацию. Для операторов в России это значит меньше простоев и большую уверенность в технике, будь то на трассе или в карьере.

Анализ типичных неисправностей и стратегии их предотвращения

Переходя от реализации к диагностике, важно понять, что даже тщательно спроектированная система коммутации может столкнуться с вызовами в реальной эксплуатации. В российском контексте, где спецтехника подвергается суровым испытаниям — от арктических морозов до летней жары в степях, — неисправности сигналов часто приводят к остановкам, обходящимся компаниям миллионы рублей в год. По оценкам Федерального центра авиационно-моторостроения, до 25% аварий в тяжелом машиностроении коренится в сбоях электроники. Давайте разберем распространенные проблемы, опираясь на данные из отчетов Ростехнадзора и методологию FMEA (Failure Mode and Effects Analysis), адаптированную для наших условий, чтобы вы могли заранее предусмотреть риски и укрепить систему.

Контекст неисправностей строится вокруг внешних и внутренних факторов. Методология анализа включает классификацию по вероятности, серьезности и обнаруживаемости, с допущением, что полевые данные из регионов вроде Урала или Поволжья отражают типичные сценарии. Ограничение: статистика может варьироваться по моделям техники, поэтому для точности рекомендуется локальный аудит. Мы пройдем по основным типам сбоев, оценивая причины и предлагая стратегии — простые, но эффективные меры, которые любой специалист может внедрить.

- Вибрационные помехи: В динамике движения, например, на неровных дорогах лесозаготовок, вибрация вызывает микропрерывания в контактах. Анализ показывает, что это приводит к 30% ложных сигналов в гидросистемах тракторов Кировец. Стратегия: применяйте пружинные фиксаторы и гибкие муфты по ГОСТ 30631-99, что снижает эффект на 40%. Можно попробовать добавить демпферы — это доступный способ, не требующий перестройки всей схемы.

- Температурные колебания: От -50°C в Ямале до +50°C в Калмыкии, расширение материалов провоцирует трещины в изоляции. Исследования НИИЭлектротехпром указывают на рост сопротивления в 2-3 раза при экстремумах. Решение: выбирайте компоненты с классом защиты TUV (температурный диапазон -40…+85°C), и используйте термоусадочные трубки для соединений. Гипотеза: предварительный нагрев в морозы предотвратит конденсацию, но проверьте на вашей модели для подтверждения.

- Пыль и влага: На пыльных карьерах Кузбасса или в дождливых зонах Черноземья, загрязнения вызывают короткие замыкания. По нормам ГОСТ 14254-2015, IP67 — минимальный стандарт для разъемов. Профилактика: герметизация с помощью сальников и регулярная чистка сжатым воздухом. Сильная сторона такого подхода — простота обслуживания, слабая — необходимость в расходниках, но это окупается долговечностью.

- электромагнитные помехи: От близких источников, как генераторы на стройплощадках, помехи искажают цифровые сигналы. Анализ по ГОСТ Р 51317.4.2-2006 рекомендует экранирование кабелей с заземлением. В российском автопроме, для самосвалов КАМАЗ, это снижает ошибки на 50%. Давайте интегрируем фильтры EMI — шаг, который легко совместим с существующими системами.

- Перегрузки и скачки напряжения: В сетях с нестабильным питанием, типичным для удаленных ферм, это приводит к выгоранию реле. Стратегия: встраивайте стабилизаторы и предохранители с характеристикой по ГОСТ 14255-89. Ограничение: в пиковые нагрузки требуется мониторинг, но с датчиками тока это достижимо.

Для наглядного сравнения стратегий предотвращения используем данные из типичных кейсов российских производителей. Таблица иллюстрирует эффективность мер по снижению частоты сбоев, основываясь на обобщенных отчетах (гипотеза: реальные цифры зависят от условий, требует валидации на месте).

| Тип неисправности | Частота (%) без мер | Снижение после мер (%) | Стоимость внедрения (руб./систему) | Окупаемость (месяцы) |

|---|---|---|---|---|

| Вибрация | 30 | 40 | 500-1000 | 3-6 |

| Температура | 25 | 35 | 800-1500 | 4-7 |

| Пыль/Влага | 20 | 45 | 300-700 | 2-4 |

| ЭМИ | 15 | 50 | 1000-2000 | 5-8 |

| Перегрузки | 10 | 60 | 600-1200 | 3-5 |

Из анализа таблицы следует, что меры по влаге дают быстрый эффект при низких затратах, идеально для сезонной техники в аграрном секторе. В целом, комплексный подход по FMEA позволяет ранжировать риски: сначала устраняйте высоковероятные, как вибрацию. Это не только снижает аварийность, но и соответствует требованиям ТР ТС 020/2011 по электромагнитной совместимости, упрощая сертификацию.

Предотвращение неисправностей через системный анализ — основа для надежной эксплуатации, где профилактика важнее ремонта, — утверждают эксперты в журнале Электротехника за 2025 год.

Углубляясь в детали, рассмотрим кейс из практики: в автопарке Газпром нефти на объектах в ХМАО сбой коммутации в датчиках уровня топлива привел к простою на неделю. Причина — комбинация пыли и ЭМИ. Решение включало установку комбинированных модулей с IP68 и активными фильтрами, что вернуло систему в строй за сутки. Сравнивая с зарубежными, как в системах Caterpillar, наши аналоги от БЭЛЗ дешевле на 20-30%, но требуют тщательной калибровки под местные сети. Гипотеза: внедрение ИИ-мониторинга для предиктивной диагностики сократит риски на 40%, но пока это экспериментально в России — проверьте пилотные проекты от Росатома.

Чтобы проиллюстрировать динамику снижения неисправностей после мер, используем линейную диаграмму на основе симулированных данных из отчетов по эксплуатации в Сибири.

Диаграмма демонстрирует экспоненциальное улучшение, подчеркивая пользу долгосрочного мониторинга. Можно попробовать вести подобные графики для вашей техники — это мотивирует на регулярные проверки и повышает общую эффективность.

В сложных условиях надежность достигается не случайностью, а целенаправленными действиями по минимизации рисков, — подчеркивают в рекомендациях Минпромторга по электронике спецмашин.

В выводе по анализу, фокус на предотвращении делает коммутацию устойчивой, особенно в российских реалиях с их разнообразием климатов. Для инженеров это шанс перейти от реактивного ремонта к проактивному управлению, снижая затраты и повышая безопасность. Такой подход не только решает текущие задачи, но и готовит технику к будущим вызовам, как цифровизация в отрасли.

Перспективы цифровизации коммутации в спецтехнике

После анализа рисков и мер по их минимизации, логично взглянуть в будущее, где цифровизация трансформирует коммутацию сигналов из простого переключения в интеллектуальную систему. В России, с ее акцентом на импортозамещение по программе Цифровая экономика до 2030 года, внедрение Io T и ИИ в спецтехнику становится приоритетом. По данным Минцифры, к 2026 году 40% промышленного оборудования должно быть оснащено сетевыми модулями для реального времени обмена данными. Это открывает двери для предиктивного обслуживания, где сигналы анализируются не реактивно, а проактивно, снижая простои на 50% в секторах вроде добычи и строительства.

Цифровизация строится на переходе от аналоговых к цифровым протоколам, с допущением, что инфраструктура в регионах вроде Дальнего Востока позволит беспроводную связь. Ограничение: нестабильный интернет в удаленных зонах требует гибридных решений — комбинации проводных и беспроводных линий. Мы разберем ключевые инновации, опираясь на пилотные проекты от Роснефти и Северстали, чтобы показать, как они интегрируются в повседневную эксплуатацию, делая системы smarter и экономичнее.

- Беспроводная коммутация (Wireless HART): Заменяет кабели на радиосигналы для датчиков в труднодоступных местах, как под капотом экскаваторов. В российских условиях, с помехами от металлоконструкций, стандарт IEEE 802.15.4 обеспечивает надежность на расстоянии до 100 м. Преимущество: упрощает монтаж, снижая вес техники на 5-10 кг; гипотеза: в тестовых сетях на Урале это повысило скорость отклика на 30%, но требует лицензий на частоты от Роскомнадзора.

- Интеграция с облачными платформами: Сигналы передаются в облако для анализа через API, как в системе 1C:ERP адаптированной для машиностроения. Для спецтехники это значит удаленный мониторинг: оператор в офисе видит нагрузку на реле в реальном времени. Сильная сторона — масштабируемость для флотов из 100+ единиц; слабая — кибербезопасность, поэтому используйте шифрование по ГОСТ Р 34.12-2015.

- ИИ для оптимизации сигналов: Алгоритмы машинного обучения предсказывают сбои, анализируя паттерны трафика. В проектах Газпрома это применяется для корректировки задержек в CAN-шинах, повышая точность на 25%. Практический совет: начните с edge-вычислений на борту, чтобы избежать задержек в облаке — доступные чипы от Микрон подходят для этого.

- Блокчейн для верификации данных: В цепочках поставок, как для лесозаготовительной техники, обеспечивает целостность сигналов от датчиков. В России тестируется в рамках нацпроекта Цифровая промышленность, где это предотвращает подделки данных о работе оборудования. Ограничение: высокая вычислительная нагрузка, но для базовых задач это избыточно.

- 5G-интеграция: Для высокоскоростной передачи в мегаполисах или на крупных объектах, как в Москве или СПб. По прогнозам Россвязи, покрытие 5G охватит 70% промышленных зон к 2027 году, позволяя видеоанализ сигналов в реальном времени. Гипотеза: в комбинации с AR-очками для техников это ускорит диагностику на 60%, но проверьте совместимость с существующими модемами.

Для сравнения традиционных и цифровых подходов к коммутации, таблица основана на обобщенных данных из отчетов Ассоциации Русская электроника за 2025 год. Она иллюстрирует переходные преимущества, с учетом российских реалий — от стоимости до надежности.

| Аспект | Традиционный метод (аналоговый) | Цифровой метод (IoT/ИИ) | Выгода для России |

|---|---|---|---|

| Скорость обработки | 0,1-1 с | 0,01-0,1 с | Снижение задержек в удаленных районах |

| Стоимость внедрения (руб./единицу) | 5000-10000 | 15000-30000 | Окупаемость за 12-18 мес. через экономию на ремонте |

| Надежность (% uptime) | 85-90 | 95-99 | Адаптация к климату с предиктивным анализом |

| Масштабируемость | Низкая (кабели) | Высокая (беспроводная сеть) | Поддержка импортозамещения отечественными чипами |

| Безопасность данных | Базовая (локальная) | Расширенная (шифрование) | Соответствие ФЗ-152 о персональных данных |

Таблица подчеркивает, что цифровые методы, несмотря на начальные вложения, дают долгосрочные плюсы, особенно в условиях, где логистика запчастей затруднена, как в Сибири. Внедрение начинается с пилотных тестов: выберите 5-10 машин для апгрейда, интегрируя с существующими ПЛК, чтобы минимизировать риски.

Цифровизация коммутации — это не роскошь, а необходимость для конкурентоспособности российской спецтехники на глобальном рынке, — отмечают в стратегии Минпромторга до 2030 года.

Углубляясь в перспективы, рассмотрим кейс из практики: на рудниках Норильского никеля переход на Modbus TCP для сигналов от сенсоров позволил централизованный контроль, сократив персонал на 15%. Сравнивая с глобальными трендами, как в ЕС с Industry 4.0, наши разработки от ЭЛТЕХ СПБ предлагают аналогичный функционал по цене на 25% ниже, но с фокусом на арктическую стойкость. Гипотеза: к 2028 году 60% новой техники будет с встроенной цифровизацией, что требует подготовки кадров через программы Сколково.

В итоге, цифровизация открывает эру, где коммутация становится частью экосистемы, интегрируя технику с бизнес-процессами. Для специалистов это шанс повысить эффективность, а для отрасли — шаг к устойчивому развитию в меняющемся мире.

Практические рекомендации по внедрению

Завершая обзор, перейдем к практическим шагам, которые помогут инженерам и специалистам по обслуживанию внедрить надежные системы коммутации в реальных условиях. В российском машиностроении, где стандарты ТР ТС 010/2011 требуют строгой сертификации, внедрение начинается с оценки текущего состояния техники. Рекомендуется провести аудит по методике ISO 26262, адаптированной для тяжелого оборудования, чтобы выявить узкие места в сигналах. Это позволит спланировать апгрейд поэтапно: от выбора компонентов до тестирования в полевых условиях, минимизируя риски и затраты.

Первый шаг — подбор оборудования: отдавайте предпочтение отечественным аналогам, как реле от Контактор или контроллеры от ОВЕН, соответствующие ГОСТ Р 51317.6.1-2006. Интеграция с существующими системами требует симуляции в ПО типа ETAP, чтобы избежать конфликтов. Во втором этапе фокусируйтесь на монтаже: используйте клеммные соединения для быстрой замены и маркировку по ГОСТ 2.109-73. Третий — обучение персонала: курсы по диагностике с использованием мультиметров и осциллографов обеспечат правильную эксплуатацию. Ограничение: в малых предприятиях бюджет на ПО может быть проблемой, поэтому начните с бесплатных аналогов от НИИ.

Для мониторинга внедрения ведите журнал сбоев, анализируя данные ежемесячно. В итоге, такие рекомендации превращают теорию в практику, повышая надежность на 30-40% без радикальных перестроек. Это особенно актуально для регионов с дефицитом специалистов, где простота — ключ к успеху.

Часто задаваемые вопросы

Выбор протокола зависит от задач: для простых систем подойдет аналоговый сигнал по ГОСТ 12.2.007.0-75, но для сложных — цифровой CAN или Modbus. Оцените расстояние передачи и помехи: в пыльных условиях Кузбасса предпочтите экранированные версии. Шаги: проанализируйте нагрузку, протестируйте совместимость с контроллерами и учтите стоимость — отечественные варианты от Протон дешевле импортных на 20%.

Что делать при ложных сигналах в гидросистемах?

Ложные сигналы часто возникают от вибрации или влаги. Сначала отключите питание и проверьте контакты на окисление. Используйте фильтры помех по ГОСТ Р 51317.4.2-2006 и добавьте стабилизаторы напряжения. В практике для тракторов Беларус это решает 70% случаев; если проблема сохраняется, замените реле на герметичные модели IP65.

Как обеспечить безопасность при коммутации?

Безопасность начинается с заземления по ПУЭ и использования предохранителей. Внедрите блокировку сигналов при открытии капота и регулярные инспекции. Для соответствия ТР ТС 018/2011 применяйте изоляцию с классом не ниже 2 по ГОСТ 12.2.007.14-75. В строительной технике это предотвращает 90% аварий от коротких замыканий.

- Проверьте напряжение перед работой.

- Используйте СИЗ: диэлектрические перчатки.

- Ведите документацию по инспекциям.

Какие инструменты нужны для диагностики коммутации?

Базовый набор: мультиметр для измерения сопротивления и осциллограф для волн сигналов. Для цифровых систем добавьте анализатор CAN от Vector. В российских условиях подойдут доступные приборы от АКИП — они сертифицированы и стоят от 5000 рублей. Регулярно калибруйте по ГОСТ 8.461-2009 для точности.

Как цифровизация влияет на стоимость эксплуатации?

Цифровизация повышает начальные затраты на 20-30%, но снижает эксплуатационные на 40% за счет предиктивного обслуживания. В проектах Роснефти окупаемость наступает за 12 месяцев. Учитывайте энергопотребление: Io T-модули добавляют 5-10% к расходу, но экономят на ремонтах в удаленных зонах.

| Период | Традиционно (руб./год) | С цифровизацией (руб./год) |

|---|---|---|

| 1 год | 100000 | 130000 |

| 3 года | 300000 | 240000 |

Можно ли самостоятельно модернизировать старую технику?

Да, но с осторожностью: начните с замены кабелей на волоконно-оптические для снижения помех. Интегрируйте ретрофит-модули от Энергия для старых самосвалов Урал. Требуется сертификация по ТР ТС 010/2011; обратитесь к специалистам для схем. В малом бизнесе это окупается за 6-9 месяцев, повышая производительность на 25%.

Выводы

В статье мы рассмотрели ключевые аспекты коммутации сигналов в спецтехнике: от рисков и мер защиты до перспектив цифровизации и практических рекомендаций по внедрению. Анализ показал, что надежная коммутация не только минимизирует сбои в экстремальных условиях, но и открывает путь к интеллектуальным системам, повышая эффективность на 30-50%. FAQ дополнил понимание, ответив на повседневные вопросы специалистов.

Для финальных советов: регулярно проводите аудиты систем, отдавайте предпочтение отечественным компонентам и интегрируйте цифровые протоколы поэтапно, начиная с пилотных тестов. Обучайте персонал и ведите документацию по ГОСТам, чтобы обеспечить долговечность оборудования.

Не откладывайте модернизацию — внедрите эти подходы уже сегодня, чтобы ваша спецтехника работала безупречно и способствовала успеху бизнеса в российской промышленности. Обратитесь к экспертам для консультации и шагните в эру надежной цифровизации!

Об авторе

Дмитрий Козлов — ведущий специалист по системам управления в тяжелом машиностроении

Дмитрий Козлов обладает более 15-летним опытом в области электротехники и автоматизации спецтехники, специализируясь на разработке и оптимизации коммутационных цепей для промышленного оборудования. Он участвовал в проектах модернизации гидравлических систем экскаваторов и бульдозеров на крупных российских производствах, где внедрял меры по защите от помех и повышению надежности сигналов в условиях экстремальных нагрузок. В его портфолио — консультации по соответствию ГОСТам и ТР ТС для более чем 20 предприятий, включая анализ сбоев в полевых условиях Сибири и Урала. Козлов активно применяет цифровые технологии, такие как CAN-протоколы, для снижения простоев техники на 25-35%, и проводит семинары для инженеров по диагностике электрических сетей. Его подход сочетает теоретические знания с практическими решениями, ориентированными на отечественные компоненты, что особенно ценно в условиях импортозамещения.

- Разработка и сертификация коммутационных систем по стандартам ГОСТ Р и ISO для спецтехники.

- Опыт внедрения цифровизации в гидросистемах строительной и горнодобывающей отрасли.

- Проведение аудитов и диагностики электрических цепей в экстремальных климатических зонах.

- Авторизованный эксперт по безопасности сигналов в соответствии с ТР ТС 010/2011.

- Публикации по оптимизации энергопотребления в автоматизированных комплексах.

Рекомендации в статье носят ознакомительный характер и предназначены для общего повышения осведомленности, не заменяя индивидуальную экспертизу специалистов.